| ジュリエッタ - リアウィンカー、バックランプのLED化(抵抗使用) |

2023年9月19日。(9.30追記あり)

本当はメインでやろうとしていたのは、テールレンズのスモーク化で、LED化はついでにやるはずだったのですが、スモークテール化で挫折してしまったため、残ったこの作業がメインに....(笑)

| スモーク化については、安いラッピングフィルムを使うと難易度が高くなるらしく、不器用な自分としてはもう少し勉強してからそこそこの価格のフィルムを使って再度トライするつもりです(笑) |

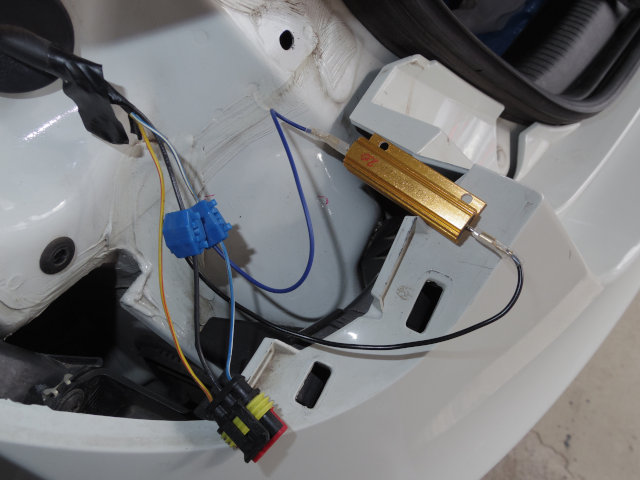

下の写真はバックランプとウィンカーのLEDバルブ施工後。

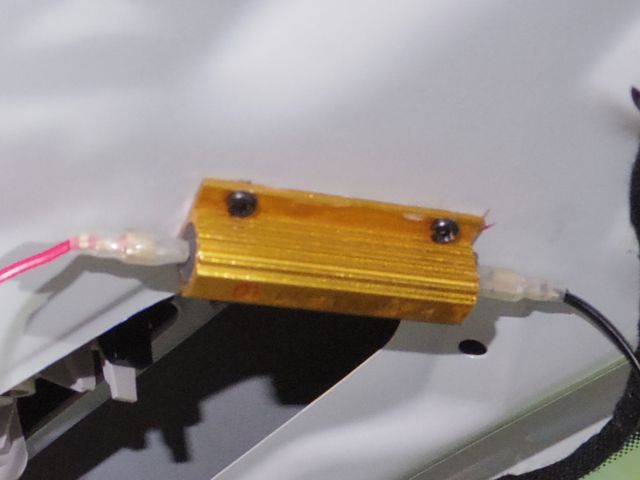

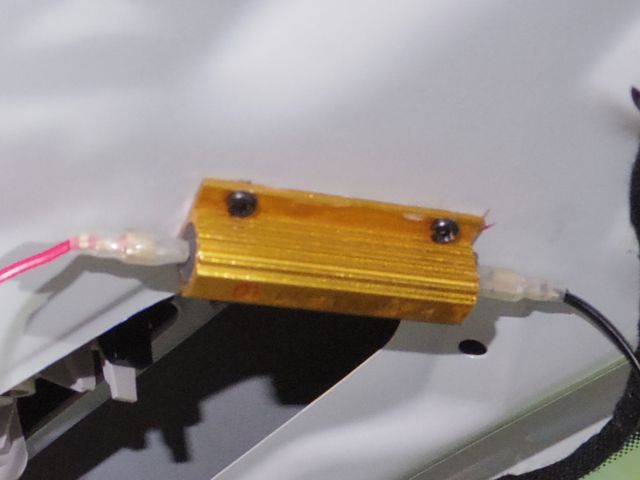

今回は、抵抗内蔵型のバルブではなく、外部にメタルクラッド抵抗器を使用した方式で実施しました。

内蔵型を否定する気はさらさらありませんが、口金内部に相応の抵抗を組み込むことによる発熱耐性が心配(国内メーカー製とノンブランド品では全然異なるでしょうけれど)なのと、やはりコスト的には不利なのかなと。

ただ、最近は両者の価格差は縮まっているので、外部抵抗器を使用する価格的なメリットはなくなってきているのかも知れません。となると、あとはDIY魂だけですね(笑) |

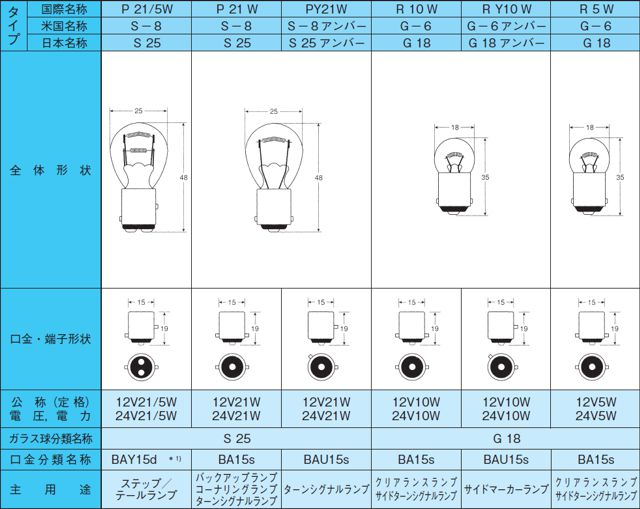

まず、ジュリエッタのテールランプユニットの仕様ですが、以下の通りです。

■バックランプ(白熱電球,国際規格P21W,国内規格S25)

P21W:S25(ガラス形状,ナス形25mm) BA15s(口金形状ピン方式,15mm,シングル,180゜)

■ウィンカー・ハザード(白熱電球,国際規格R10W,国内規格G18)

R10W:G18(ガラス形状,丸形18mm,実際は管形T15?) BA15s

■リアフォグ(ハロゲンバルブH21W)

H21W:T8.5(ガラス形状,管形8.5mm) BAY9s(口金形状ピン方式,9mm,シングル,120゜)

■テール・ストップランプ(LED)

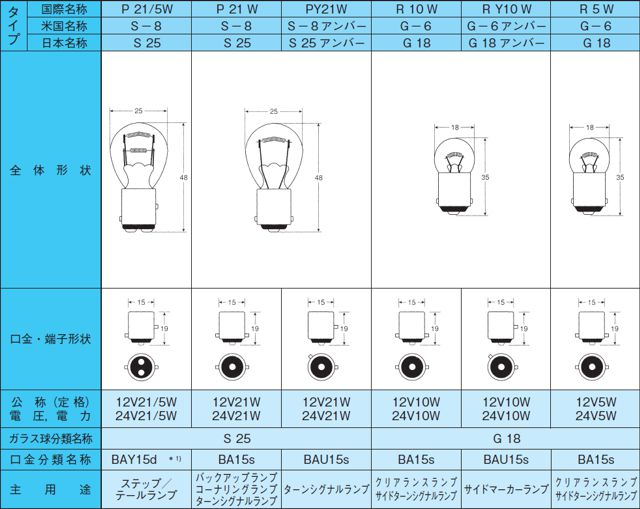

ウィンカーに使用されているR10Wのバルブは、国内規格で言えば下の表の通りG18に相当しますが、実際にはガラス球の形状が丸形のGタイプではなく、管形のTタイプに近い物です。言い換えるとT15(管形で径が15mm)とでも言えば良いのかな?

日本照明工業会 自動車用電球ガイドブックより |

そして、今回調達した材料は以下の通り

バックランプ:54連3014チップ、ホワイト、消費電力5W、BA15s 4個入1,242円

ウィンカー用:54連3014チップ、アンバー、消費電力1.32W、BA15s 2個入999円

メタルクラッド抵抗1:容量100W、10Ω、2個入1,290円

メタルクラッド抵抗2:容量100W、20Ω、2個入1,220円

抵抗の容量(W)は実際の消費電力の2倍以上確保するのが望ましいそうです。

左右1組あたりの単価は、バックランプ1,911円、ウィンカー2,210円です。

抵抗が必要な理由は言わずもがなですが、一応書き留めておくと、球切れを検知してバルブが高速点滅する、ハイフラッシャー現象や警告灯点灯防止のためです。

白熱球の消費電力(例:21W)の1/4とか1/5のLEDバルブの消費電力(例:5W)の差を埋めるために、敢えて抵抗器を並列に追加して、同等の電力消費とすることで「球切れしていません」と認識させるという理屈です。つまり抵抗を追加(あるいは内蔵)する方法は、省電力には全く寄与していないということになります(^^;

また、寿命1,000時間と言われる白熱電球に対して、40,000時間と言われるLEDバルブですが、実際にはそんなに長持ちしないとも言われています。理由は、そもそも熱や湿気に弱いLEDをクルマのようなシビアなコンディションで使えば....しかも安価な中華製....(^^; |

購入したメタルクラッド抵抗は固定用の穴が小さかったのでM4のボルトを使えるよう、少し穴を拡げました。(ギリギリだ〜ww)

メタルクラッド抵抗の抵抗値Rは、以下の計算によって決定しました。

計算式:抵抗R(Ω) = 電圧(V)×電圧(V) / 消費電力(W)

■バックランプ(P21W)

R=12×12 / 21=6.9Ω→10Ω

LEDの消費電力(5.0W)を考慮した場合

R=12×12 / (21 - 5.0)=9.0Ω→10Ω

■ウィンカー(R10W)

R=12×12 / 10=14.4Ω→20Ω

LEDの消費電力(1.32W)を考慮した場合

R=12×12 / (10 - 1.32)=16.6Ω→20Ω

で合ってると思うけど....^^;

ということで、9月20日、取付作業開始。

まずはバックランプから。リアゲートを開けます。

左右2箇所のインナーハンドルの所にあるビスを外します。

あとはクリップなので、内装剥がしを使ってリアゲートのインナーパネルを外します。

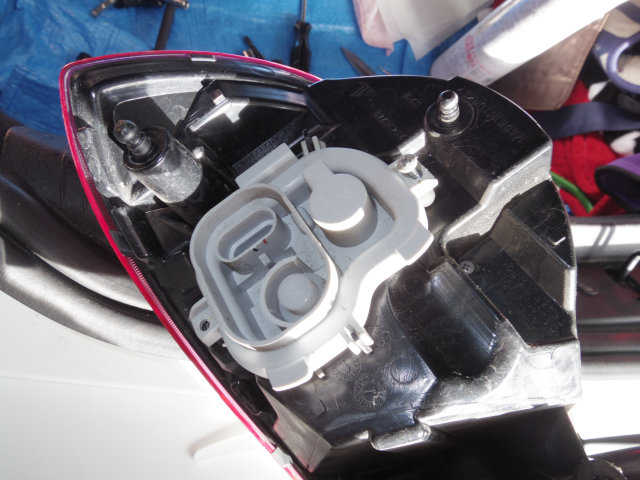

リアゲート側のテールランプユニットの裏側が露わになります。

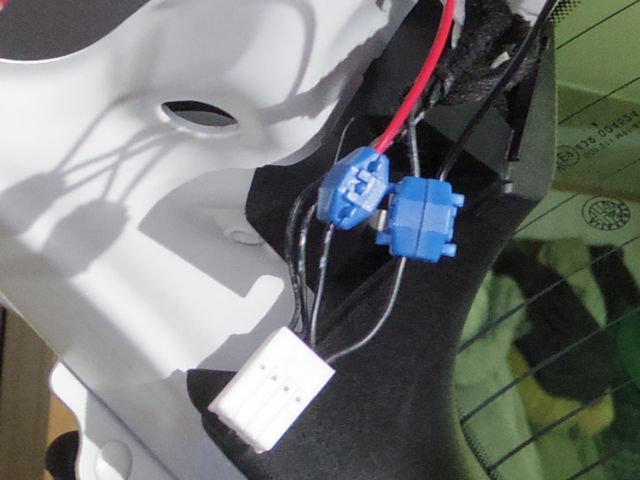

左側から作業します。白色の4極コネクターを外し....

1箇所ビスを外すと基板兼用のハウジング(裏カバー)が外せます。

4極コネクターは配線が全て黒色なのですが、基板を見ると左右とも外側から内側に向かってアース、バックランプ+、リアフォグ+、テールLED+、となっていることが分かります。

リアゲート側で今回LED化するのはバックランプだけなので、抵抗を割り込ませるコネクターの部分に黒・赤で目印を付けておきます。

バックランプのバルブを白熱電球からLEDに交換。

H21Wのハロゲンを使用しているリアフォグについては、使用頻度が極端に少ないことを勘案して、交換しないことにしました。

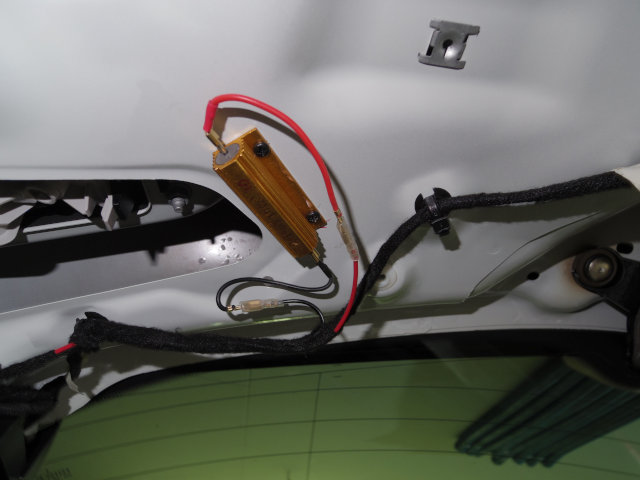

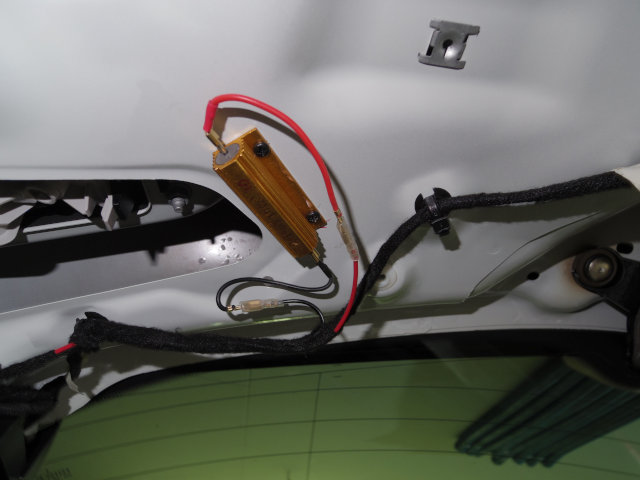

メタルクラッド抵抗の底面にシリコングリースを塗ります。

インナーパネルが干渉しないかを確認後、位置合わせをして鉄工ドリルで4mmの穴を開けました。

4mmのビスとスピードナットを使用して抵抗器を固定します。

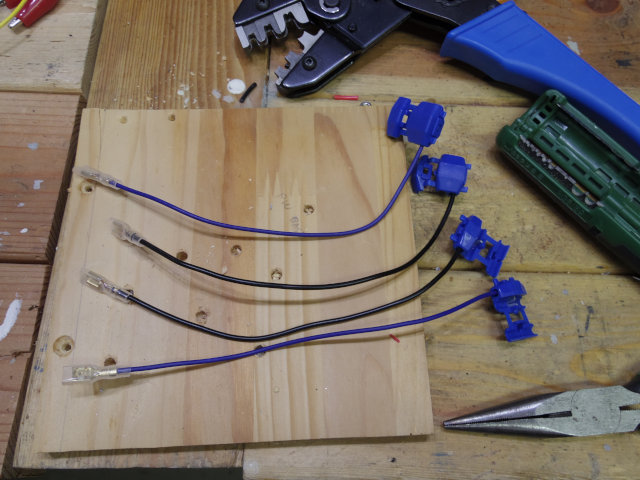

コネクターのアースとバックランプ+の線からエレクトロタップで分岐します。

分岐した線を抵抗器に接続。電線は0.75sqを使用しました。安全率を考慮した許容消費電力は60Wまで。根拠についてはスピーカー交換のケーブルについての記述を参照下さい。

4極コネクターを差し込んで左側の配線完了。

同様に右側も実施。

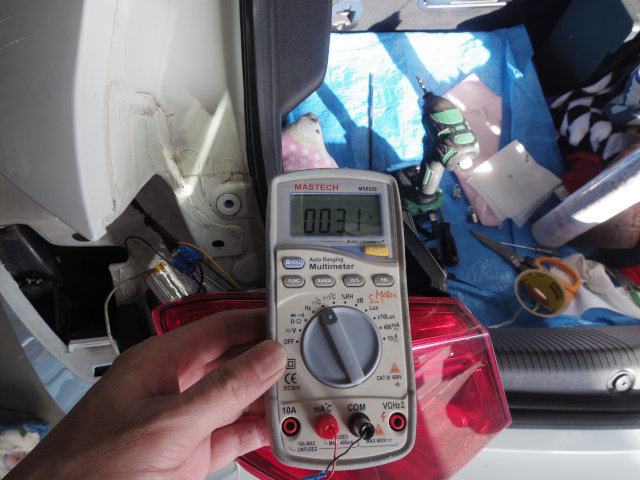

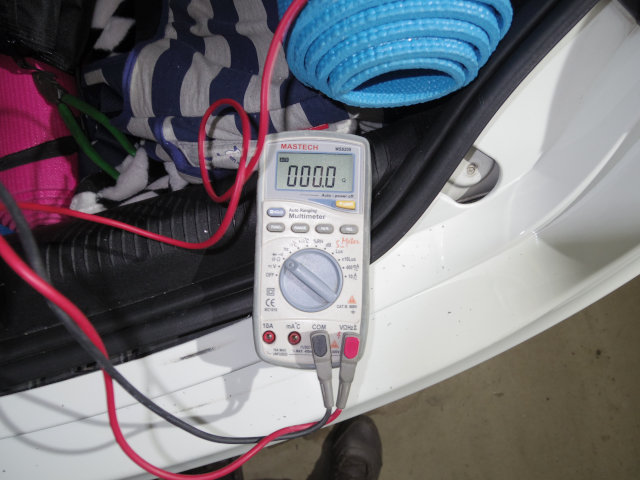

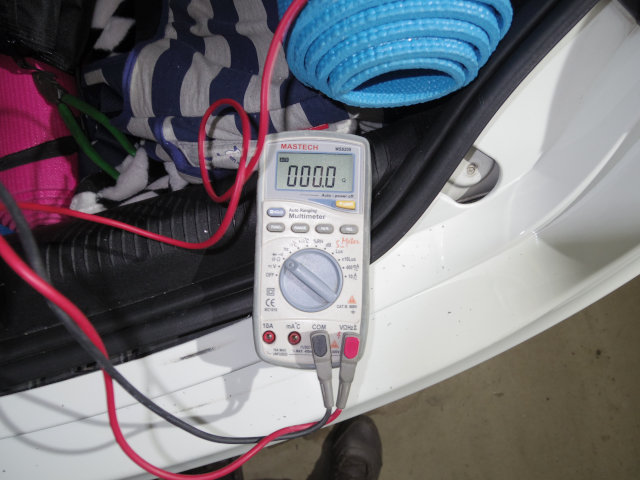

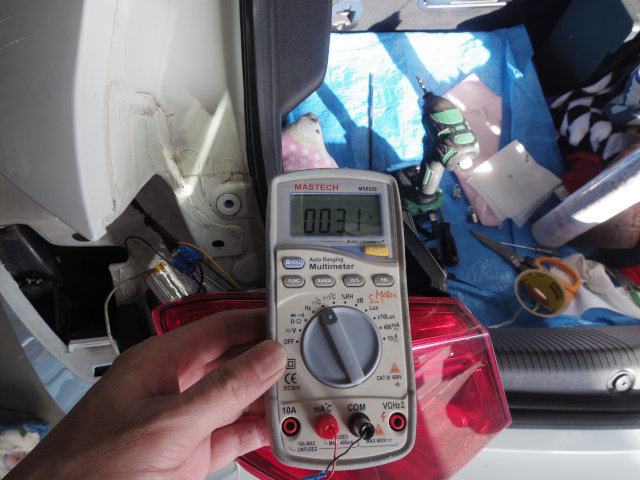

エレクトロタップは毎度怪しいので(笑)、導通をチェック。

無事点灯。かなり白いです(笑)

不織布テープで養生しますが、不織布テープは熱がこもるので、分岐から抵抗器までの配線は敢えてむき出しにしておきます。

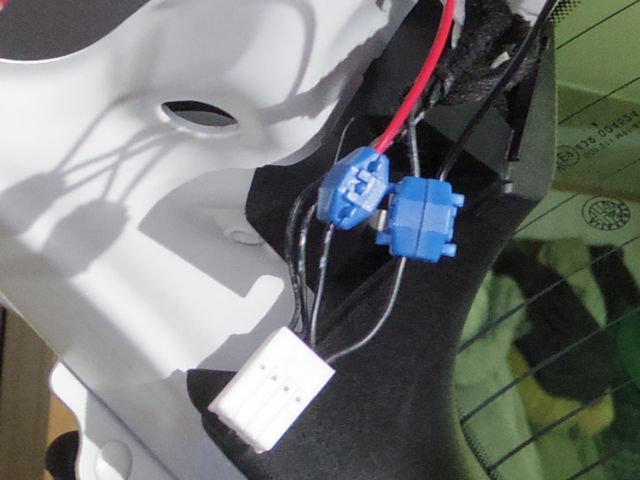

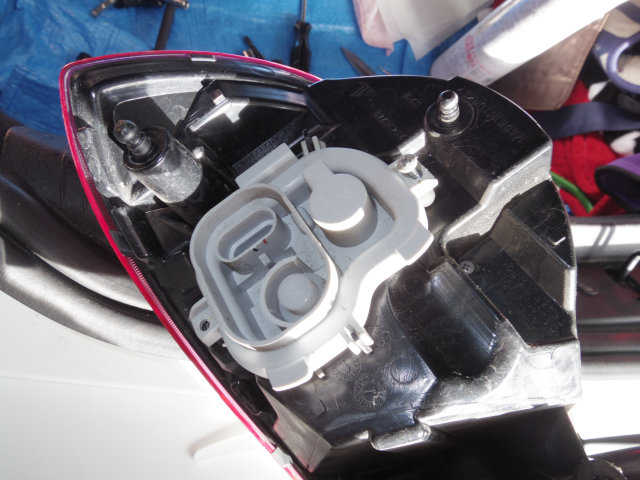

続いて、ボディ側のウィンカー・ハザードランプの作業に取り掛かります。

ウィンカー側のユニットはビス1本とクリップで固定されています。

3極コネクターを外すと完全に分離できます。

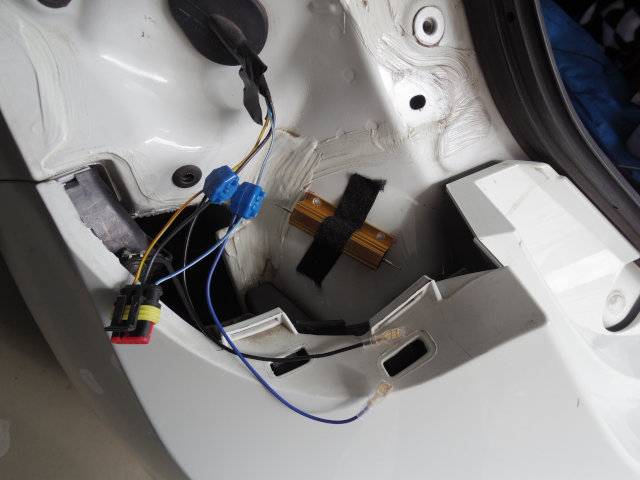

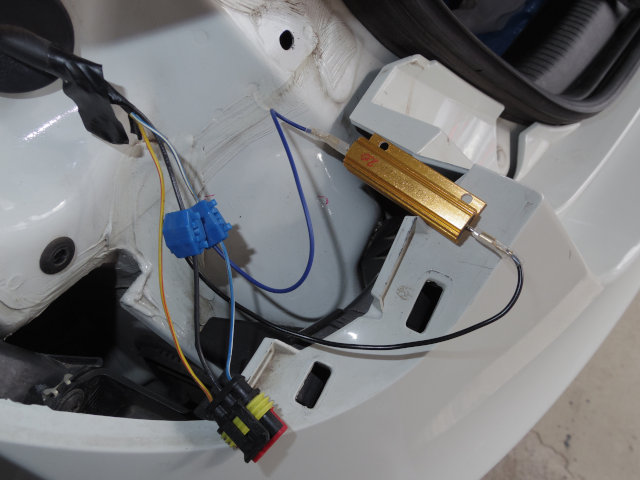

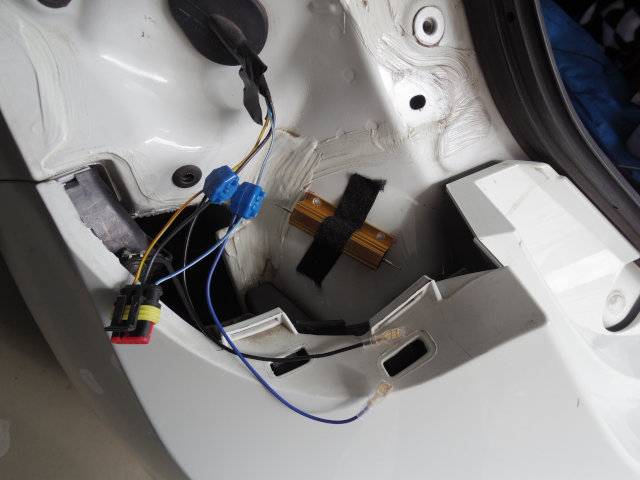

抵抗器の設置スペースがかなり厳しい。

仮止めして、ランプユニットが干渉しないかどうかをファイバースコープでチェックすることにしました。

2021年に屋上降雪監視カメラを設置した際に壁内を見るために購入したもので、amazonにて3,700円ほどでした。

Wi-Fiでスマホに繋いで使用するタイプです。

何とか干渉は避けられています。

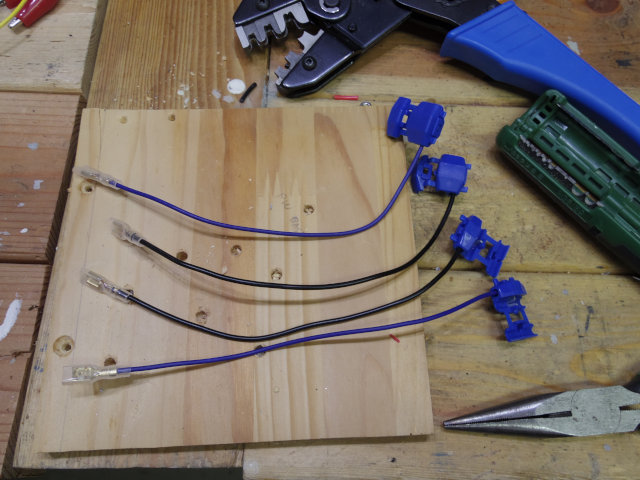

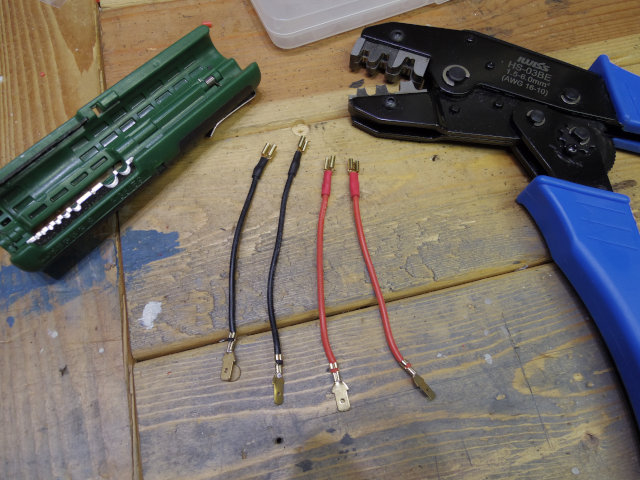

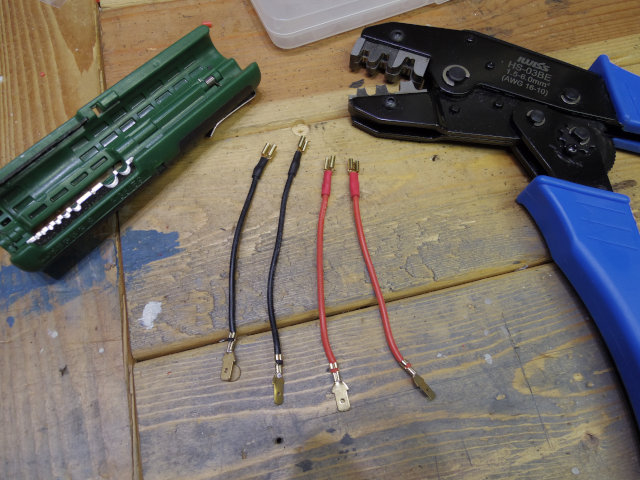

配線を準備します。

リアゲート側と同様、エレクトロタップで分岐・結線し、平型端子をかしめて抵抗器と接続します。

3極コネクターは青白、黒、黄赤で、青白がウィンカー+、黒がアース、黄赤がテール・ストップランプLED+となっています。なので、青白、黒、から分岐させます。

抵抗器に繋ぎます。

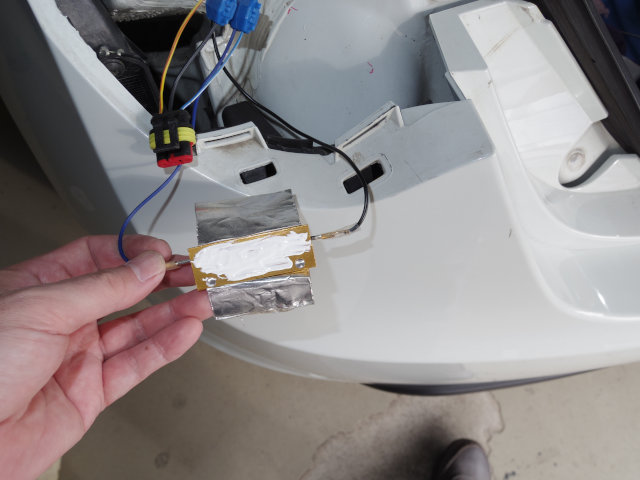

シリコングリースを底面に塗布します。

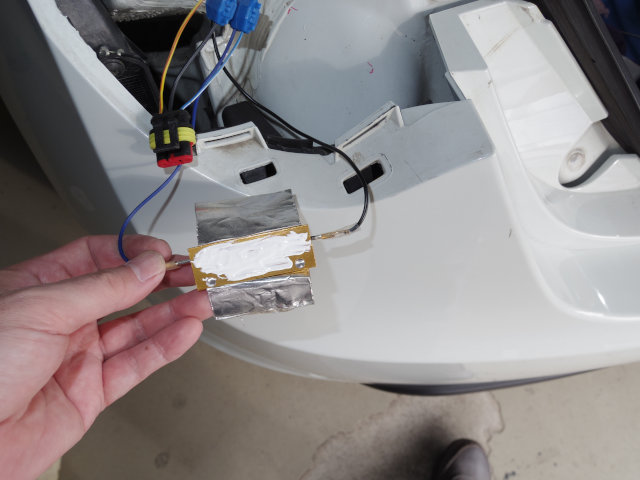

ここはビス止めが困難なので、固定には耐熱性のアルミテープを使用します。300℃くらいまでOKですが、さすがにそんなに上がることはない(笑)

これで左側完了。

3Mの耐熱アルミテープの耐熱温度は、正確には316℃。百均などで売ってるアルミテープの場合、アルミ材そのものは耐熱性がありますが、100℃程度で粘着性が失われて剥がれてくるそうです。耐熱テープの方はシリコン系の粘着剤を使用しているため、上記の温度まで粘着力が落ちないという事みたいです。

(自分の場合、7〜8年前に仕事で常宿にしていた古い家のストーブの煙突の継目から煤煙が漏れてきた時に補修用で買ったものをストックしていました) |

右側も同様の作業を実施します。配線の色は青黒、黒、黄黒で、青黒がウィンカー+、黒がアース、黄黒がテール・ストップランプLED+です。

裏カバーを外し、バルブを交換します。ビス2本で固定されています。

ウィンカーのバルブ。R10W、口金はバックランプと同じBA15s。

LEDバルブに交換。

不織布テープで養生して配線完了。

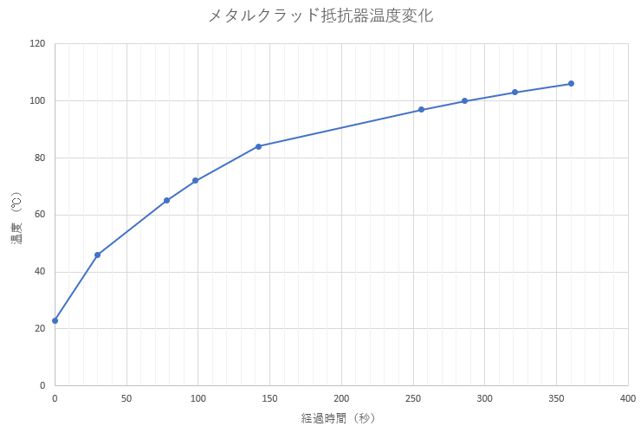

完全に閉じる前にハザード動作時のメタルクラッド抵抗器の温度を測定。

31℃まで上昇後はこのまま安定。

ハイフラも発生せず、動作は問題なし。

明るさも白熱電球と大きく変わらず、オレンジ色が破綻していません。

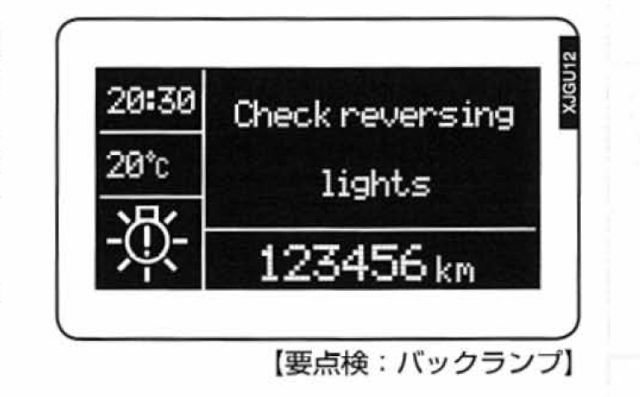

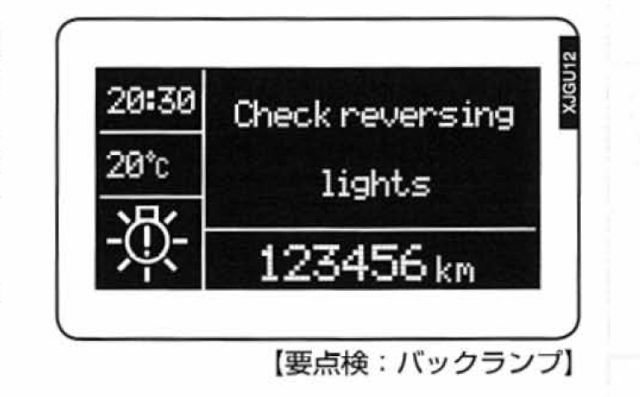

なおジュリエッタは、球切れの場合、それぞれのランプの動作時に警告が表示されるようです。

下はバックランプが切れたときの警告表示。(取扱説明書より)

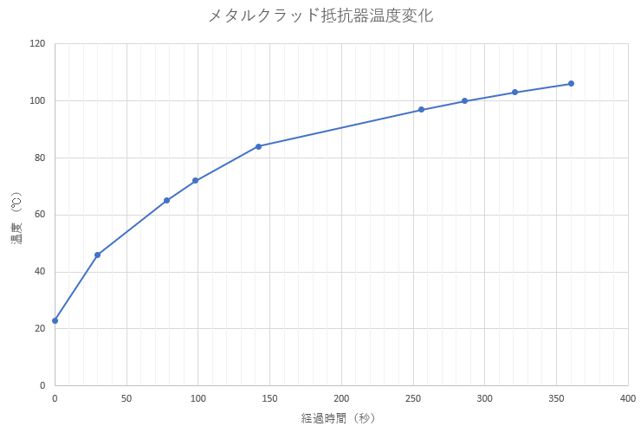

また、 下のグラフはリアゲート側のバックランプのメタルクラッド抵抗器の温度変化を示したものです。

およそ6分で106℃まで上昇しました。

ウィンカーの方が31℃からほぼ上昇しなかったのに比べ、触ることができないレベルまで上昇しています。

ウィンカーが10Wに対してバックランプが21Wなので、消費電力は2倍以上であることも発熱量が異なる主因の一つかと思われます。

ただ、リバースギアで6分も走行するなどあり得ないので、差ほど問題は無いでしょう。

また、停車したままリバースに入れっぱなしにしていると、恐らく安全上の理由で約3分後にバックランプが消えます。

なので、測定は3分後、即座に再度シフトレバーを入れ直し3分、の計6分間実施しました。 |

自分的にはこのくらいの温度上昇は予想していたので、逆にウィンカー側の上昇が殆どないことの方がある意味びっくりです。

2023.09.30追記

後から気になりだしたのですが、配線や絶縁スリーブの耐熱性能って大丈夫なんだろうか?...と。

配線は普通80℃くらいですが、絶縁スリーブって?とネットで調べてみると、概ね70℃程度らしい。そうなると、抵抗器のヒートシンク部で100℃を超える様な場合、端部の端子部分や配線部分はやばい可能性があります。

という事で、再度計測したところ、今回は10分経過しても抵抗のヒートシンク部の温度が75℃、端部で70℃、端部から10cm位の配線部で50℃以下という結果でした。

なお今回(娘)はブレーキを踏みっ放しでいたせいか、途中でバックランプは消灯せず、連続で測定できました。(前回(嫁)はサイドブレーキを引いたままフットブレーキは踏まない状態)

ただし、今回が前回の「6分で106℃」から「10分で75℃」まで下がった原因は定かじゃないです....(シリコングリースが馴染んで車体への放熱が機能し始めたとか?ww)

で、とりあえず、今のところ様子見します。

後から端部付近は皮をむいて熱収縮チューブ(これだと耐熱温度200℃くらい)で置き換えるかも知れませんが、ギアを入れたまま停車した状態でのこの測定作業自体はDCT搭載車には好ましくないため、もうやりません^^;。

再追記

耐熱温度200℃のシリコンワイヤー(18AWG≒0.75sq)を用意して、メタルクラッド抵抗器の端部から10cm程割り込ませました。

外す。

割り込ませる。

不織布テープで養生。

これで例え100℃を超えても問題ないと思います。

写真は左側だけですが、左右両側施工しています。また温度の低かったウィンカーの方は実施していません。

|

取りあえずLED化は上手くいったと思います(やる意味が有るかどうかは別にして...ww)

|