| 3Dプリンターケース(センサー・断熱・防音・空調改良編) |

2019年3月3日。

先月 交換した1000円のオートレベルセンサー。

常温であればほぼスペック通りの検知距離なのですが、ベッドを加温するとこれが大きく狂うことが判明。(常温で8mmだったものが、ベッドが高温になっているとこれよりも長い検知距離になる)

つまり、PLAでは使えるけど、ABSの場合、ほとんど役に立たない....

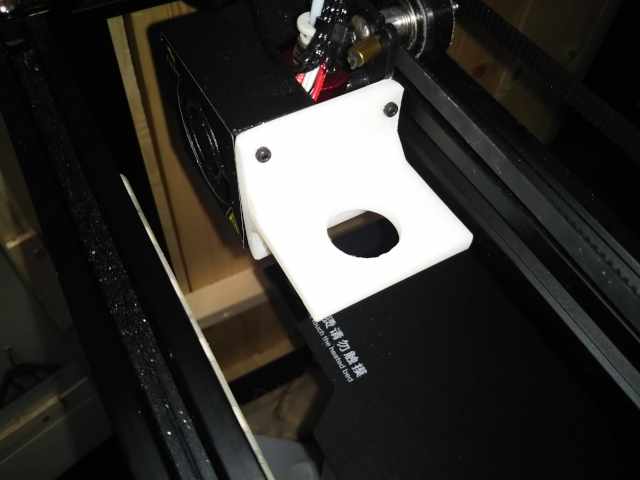

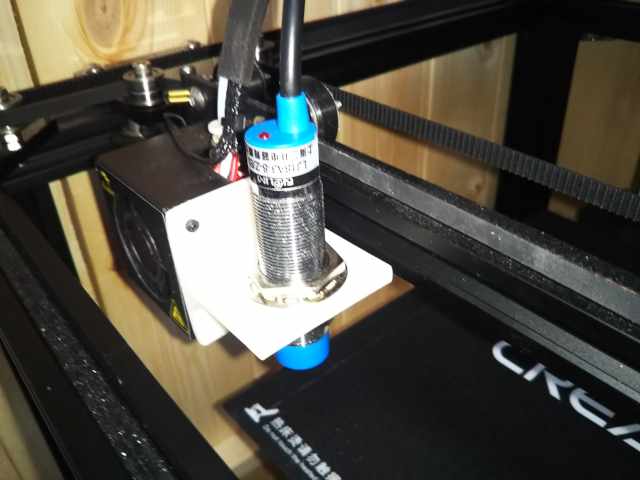

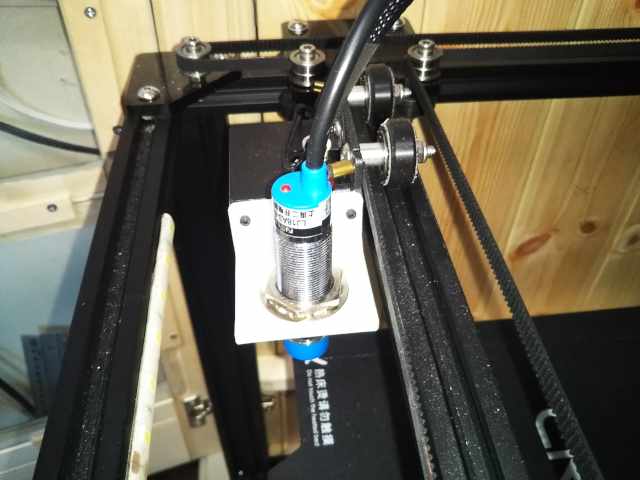

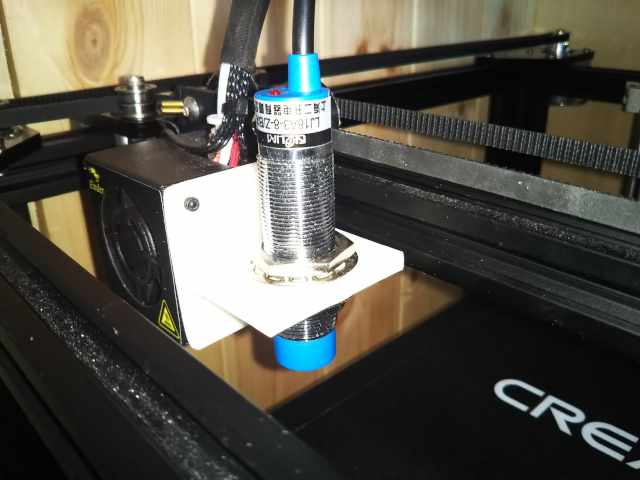

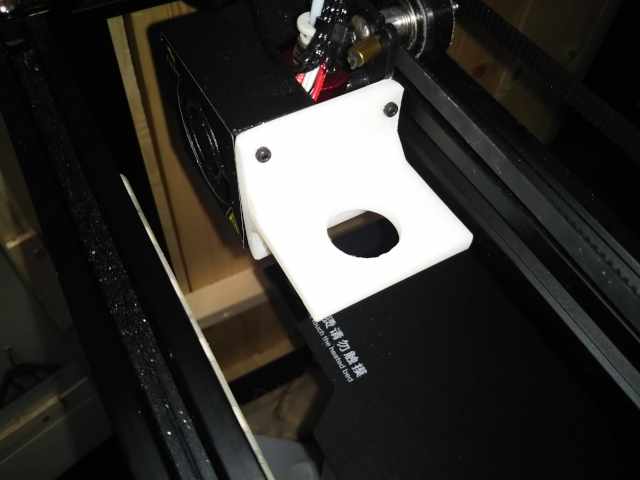

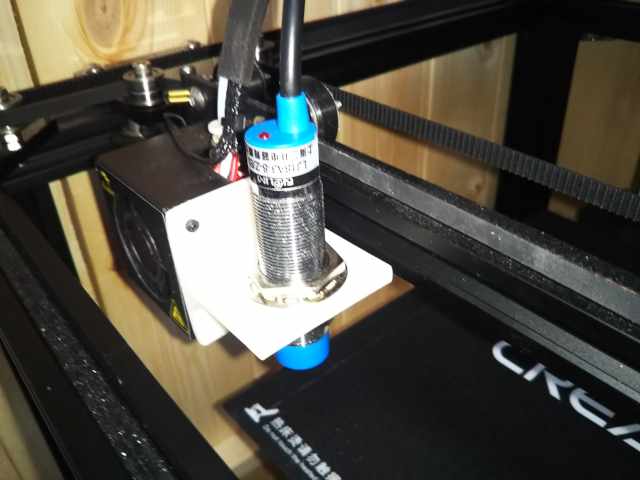

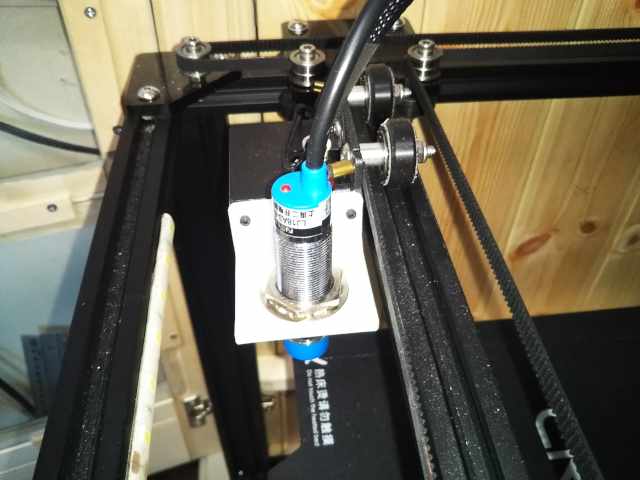

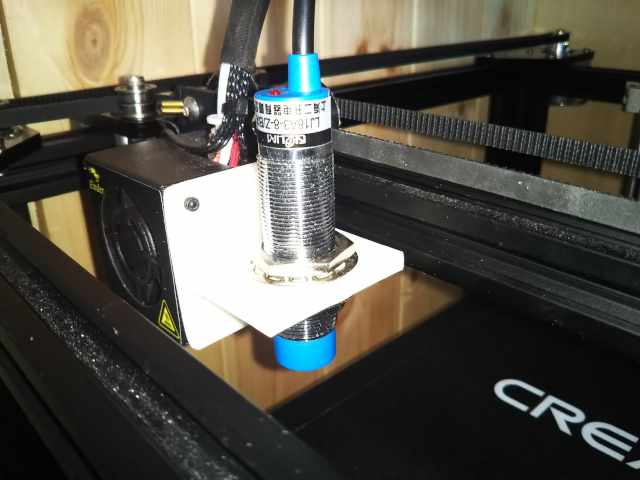

そこで、保険的な意味合いで同時に購入していた700円の管状タイプのセンサーと交換してみることに。

こちらは取り付け形状が異なるため、モデリングソフトでマウントを製作し、Ender-4で印刷しました。素材はABS。

え?ベッド加温必須のABSなのにどうやってレベル合わせたのって?(笑)

3Dプリンターの組立てでも書きましたが、開始時のg-codeを「G92 E-3」の1行のみに書き換えて、フィラメントとベッドの加温が完了したらフィラメントを3mmだけ引き戻して即印刷開始する設定にしました。

この変更によって、加温前にAutoHome、LevelBedを実行さえしておけば、その時点で基本的にスタンバイ状態になっているので問題ないと考えました。

そもそもcuraの設定は、デフォルトで印刷開始と同時にオートレベリングを自動実行する設定になっていたみたいなのですが、僕は当初から印刷開始前に自分で実行してから印刷していたので、自分が使う上ではg-code内には不要なルーティンだったんですよね。(笑)

これは、自分が仕事で図面印刷する場合に、プロッタ出力実行前に原点の設定や角度の補正を実行するのが当たり前というイメージがあったためです。

そのXYプロッタも、使っていたのは10年以上前ですけど。(笑) |

で、この700円の管状タイプのセンサーですが....

1000円のセンサー以上にベッドの温度上昇によって生じる検知距離の誤差が大きく、使い物になりませんでした。

しかも、思っていたよりも本体サイズが大きくて嵩張るので、ABS印刷時に使えない以上、使用を断念しました。

結局、ABSでの印刷時は、上述の方法でしばらく凌ぐことに...。

この方法の欠点は、印刷に失敗した場合、ベッドが常温に戻るまでAutoHomeを実行できないという点です。

温度によって検知距離も異なるため、温度が高いときに合わせておく、みたいな手段も採れませんし、仮にそうできたとしても、今度は常温時にAutoHomeを実行すると、ノズルがベッド面にめり込む事態になります。

この問題、他の方々はどうやって対処しているんでしょう....

こんなに温度で誤差が出ているのは自分だけ?

いずれにしてもこのセンサーは、実戦ゼロで引退し、元のセンサーに戻しました(^^;

3月17日。

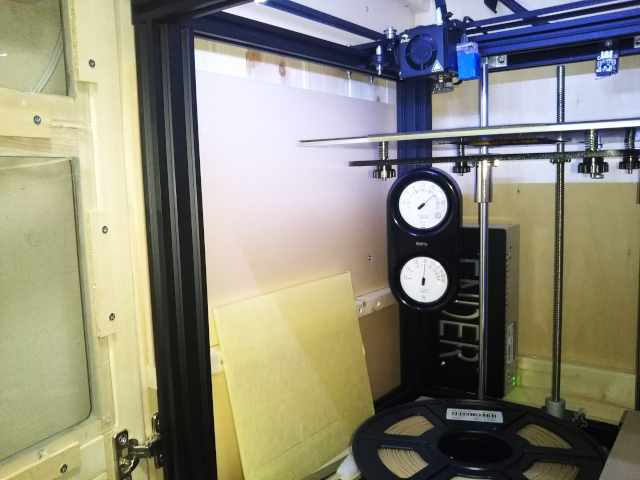

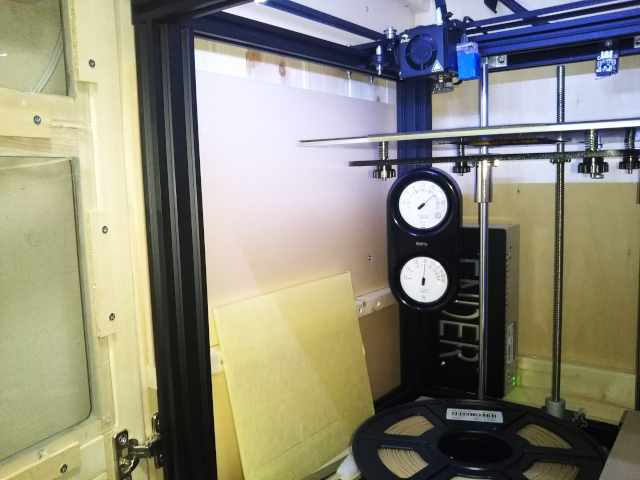

センサーの問題は解決に至っていませんが、取り急ぎ、ABS印刷時の初期レイヤーの定着の問題を改善するため、断熱性能の向上と、エアフローの見直しを行いました。

まずは、ホームセンターで7mm厚の断熱材を買ってきて、ケースの内壁に貼りました。

断熱・保温性能の向上の他、ケースに使用している 1×4材の隙間から漏れる音も防ぐことができます。

購入したフィラメントのリールの軸径がメーカーによって異なるため、φ60mm(SUNLUのPLA)にもφ75mm(PxmalionのABS)にも対応できるように改良しました。^^;

そして、初期定着に失敗する重大な原因の一つと考えたのが、エアフローの問題。

Ender-4の基本的なパーツレイアウトのなかで、右側面に固定されるマザーボードにはクーリングファンがついています。

これがケース内の右から左へと吹き出しているため、ケース内で時計回りに風の流れが生じ、左側の壁に当たって今度は上に、さらに天板に当たって結構な風量が絶えずベッド上に当たっている状態となり、これが印刷中のフィラメントを冷却してベッドへの定着が悪化する要因になっている、と考えました。

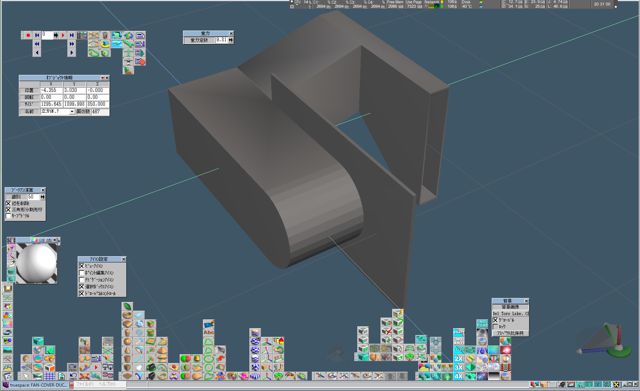

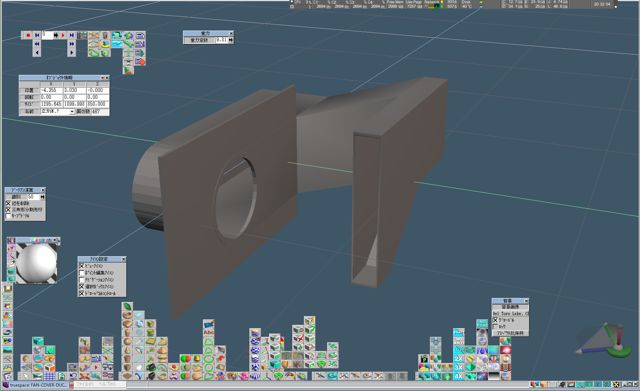

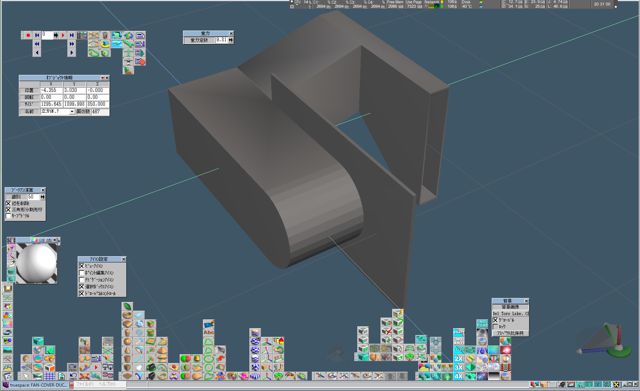

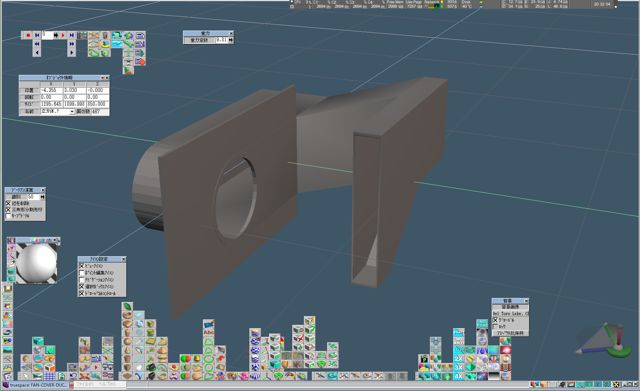

そこで製作したのが冷却ファンが巻き起こす風を外に逃がすダクト。

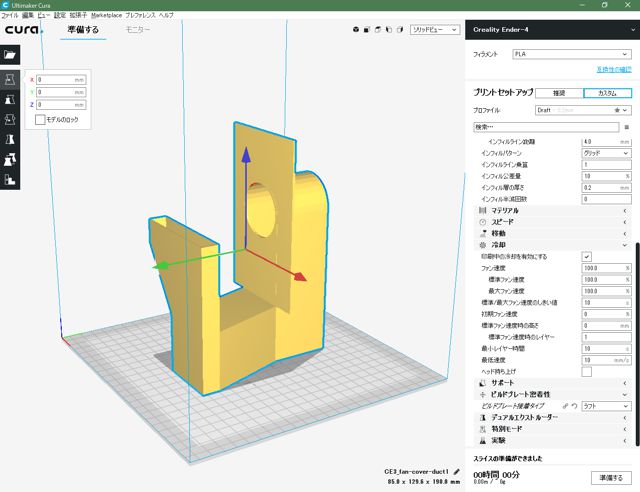

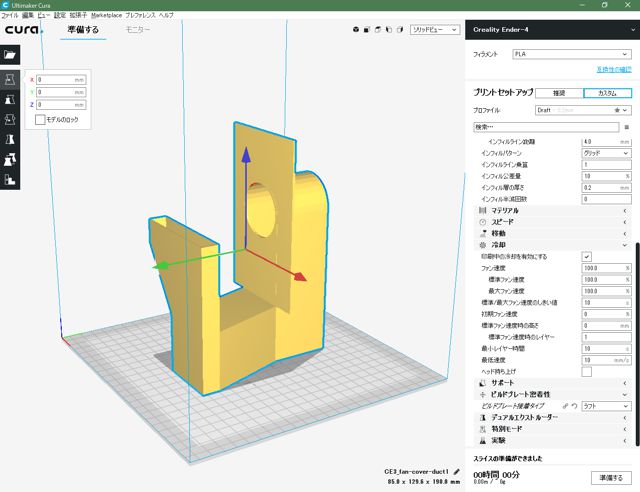

trueSpaceにてモデリングしてSTL形式で保存。

curaで開いて印刷。フィラメント素材は木質PLA。

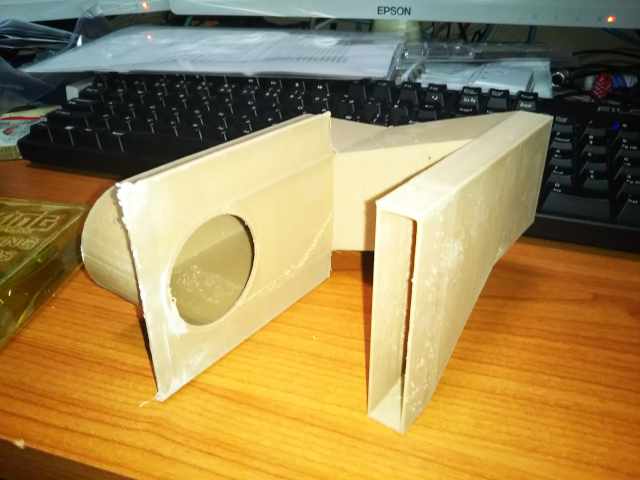

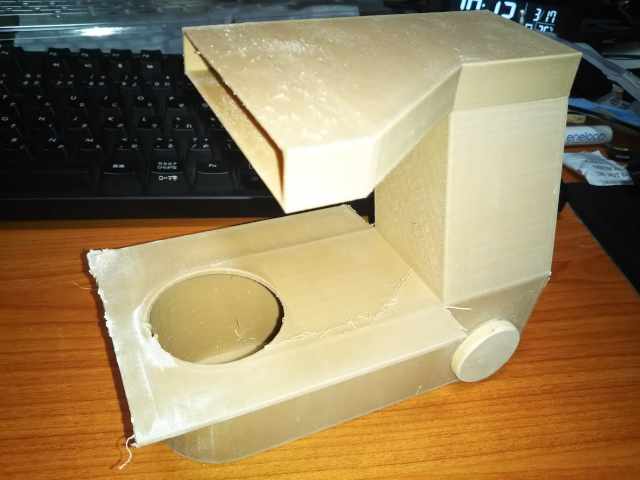

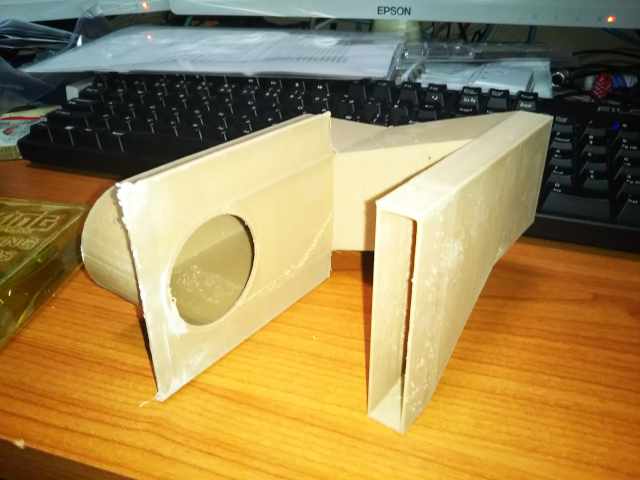

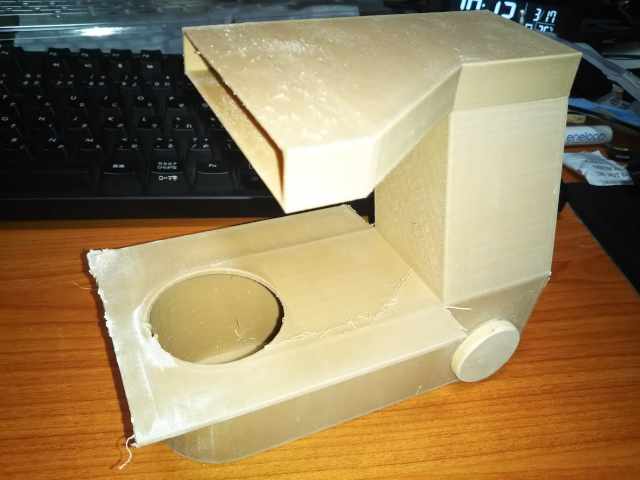

印刷したダクト。

ちょっと上部で重力に負けて反ったけど、影響の無い部位だったので良しとしました。

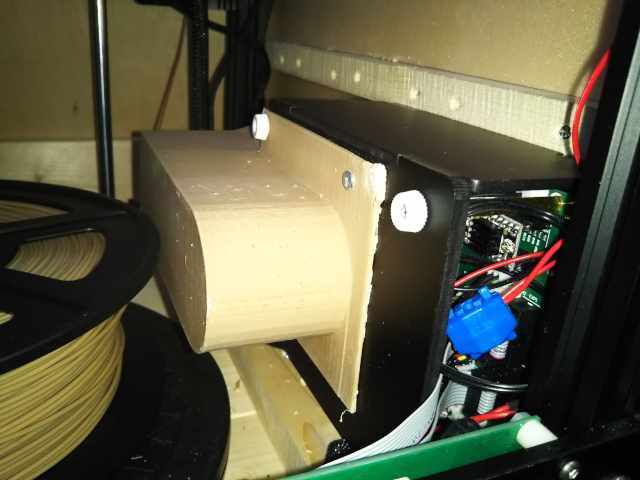

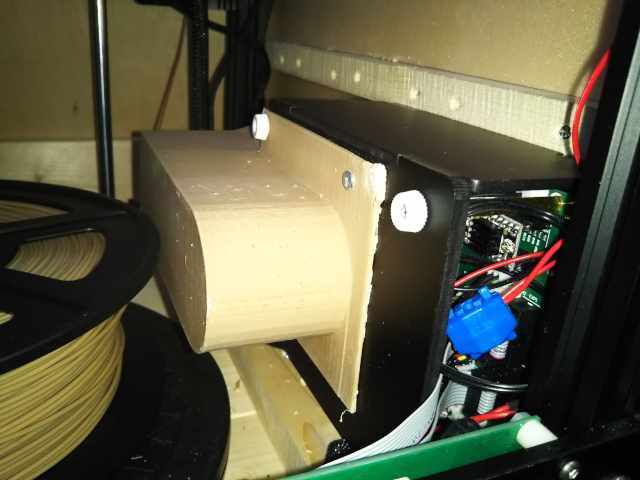

マザーボード部に取り付け。

ぐるりと回って....

ケースの外側に抜ける構造です

これはかなりの改善効果が見られました。

ただ、オートレベルセンサーの温度誤差の問題もあって、使い勝手が良いのはやはりPLAの方。

ABSを手軽に印刷できるようになるまでには、もう少し勉強が必要かも。

|