|

|

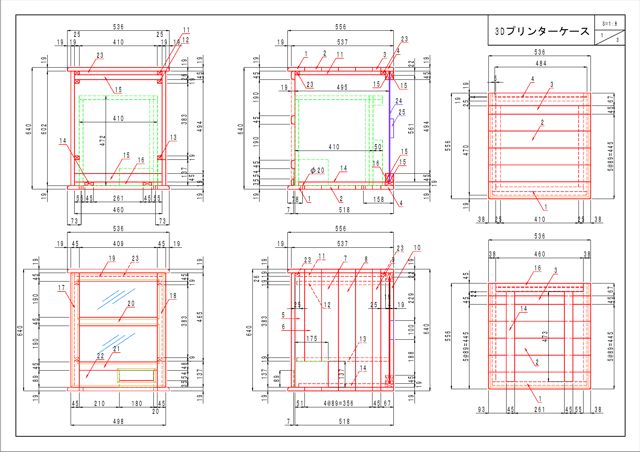

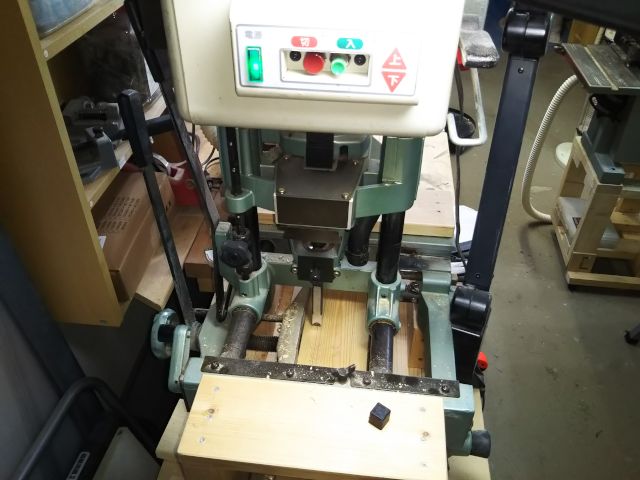

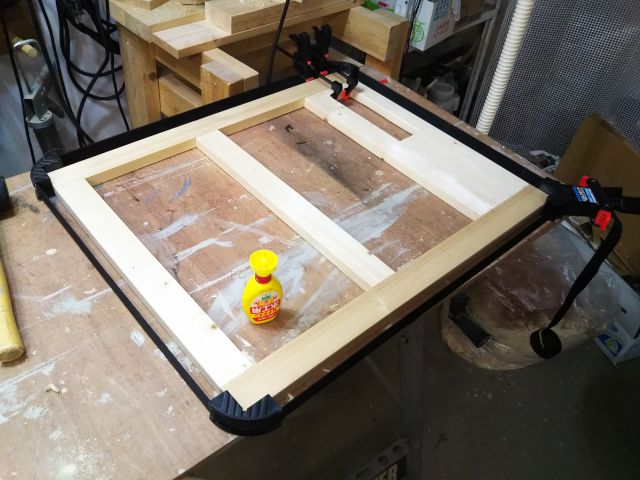

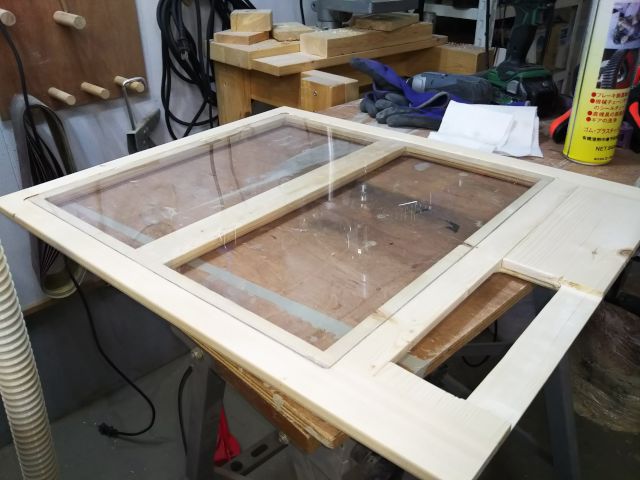

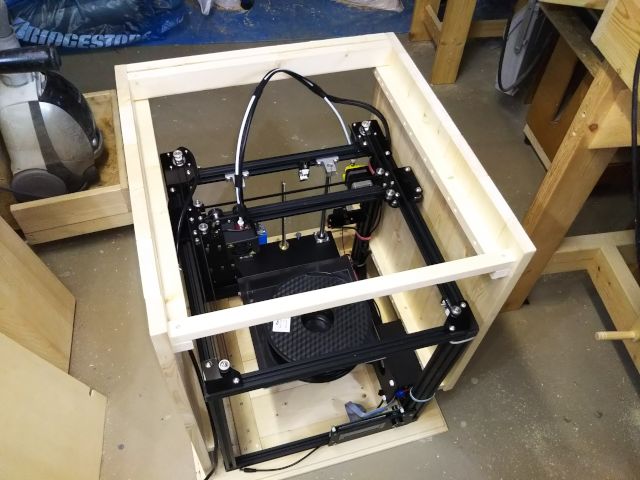

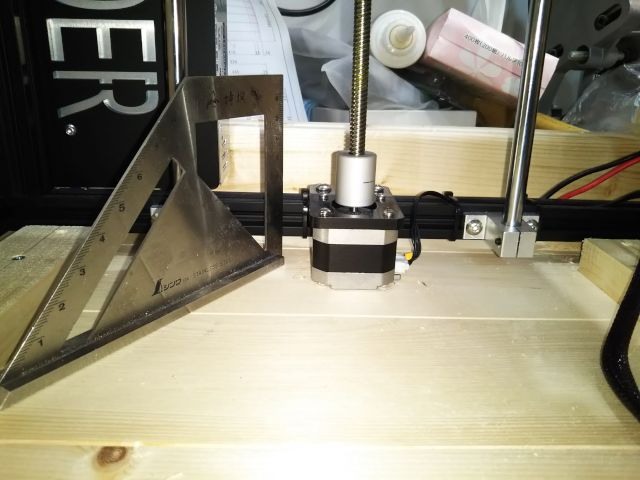

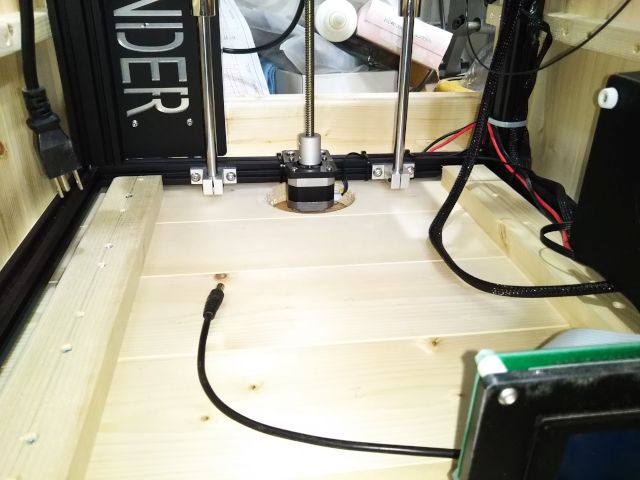

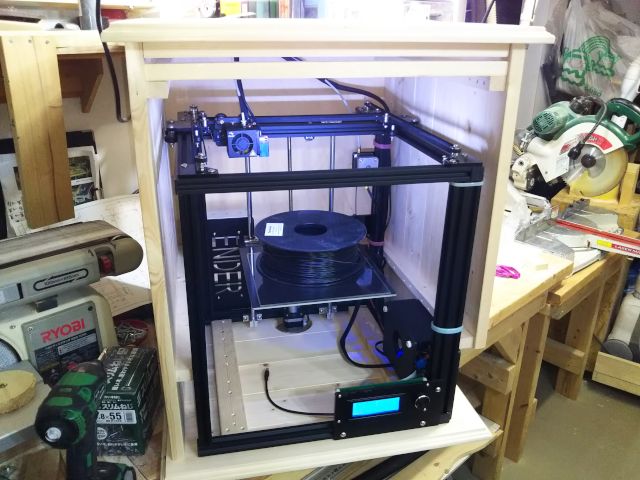

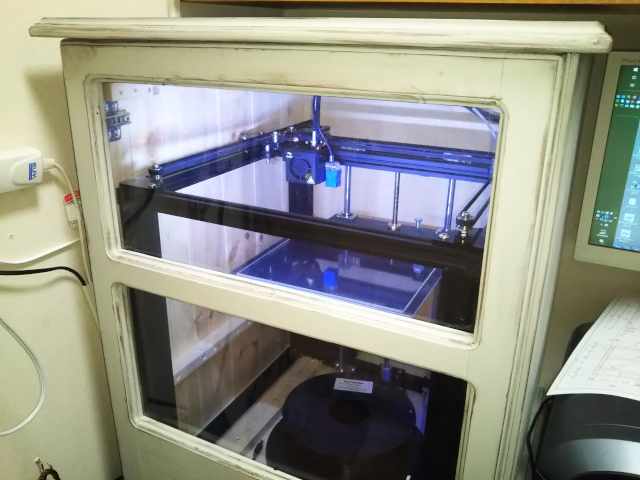

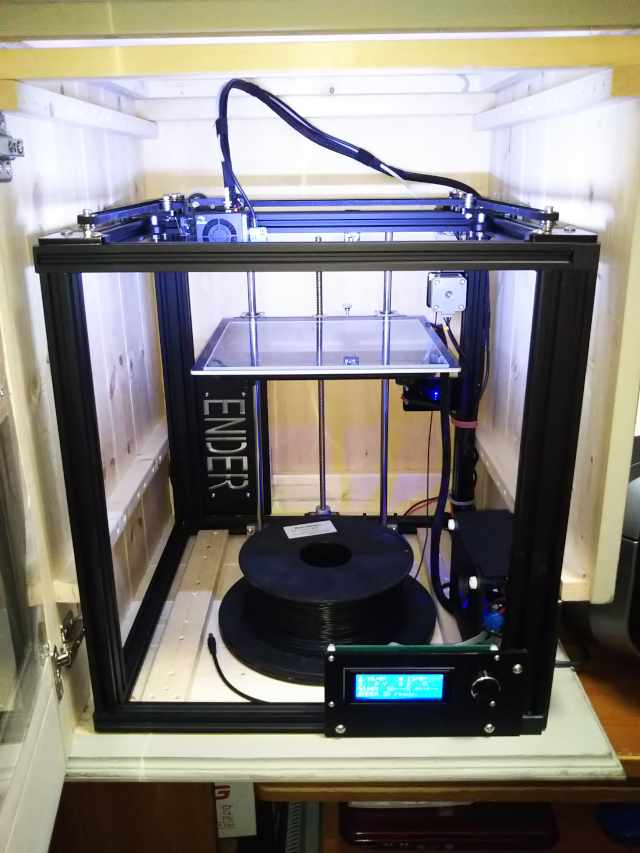

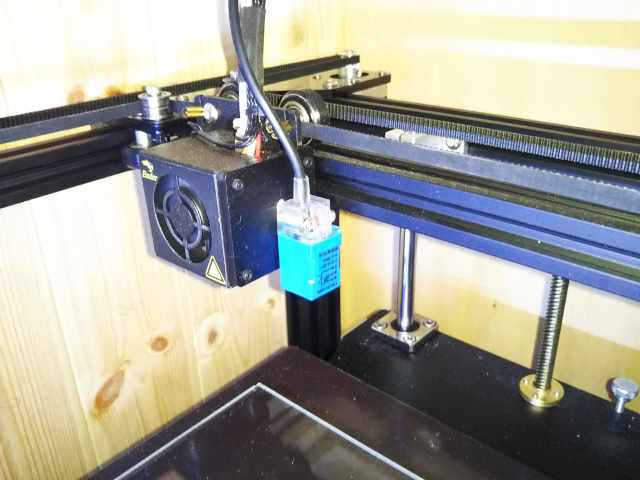

温度管理がシビアなABSフィラメントでの印刷を考えて、昨年10月に購入した3Dプリンタ、Creality Ender-4専用のケースを自作することにしました。 もちろん、やるからには我が家の家具作りのパターンである、英仏アンティーク家具風にします(笑) 最終図面ではありませんが、今回の図面は割ときっちり描いています。画像クリックでpdfを開きます。  上の図面からの主な変更点。 1.底板に埋没させる予定だった4個のゴム足は、結局取り外した。 2.底板の補強材が背面下側のフレームに干渉するため、干渉部分を切り取った。 3.ゴム足がなくなったことでZ軸用のステッピングモーターが底板に干渉するため、この位置を開孔した。 下は完成品の写真。  2019年1月20日。 スライドソーとバンドソーを使い、材料の切断を完了。 図面を、特に加工図を描いておくと切断作業はとてもスムーズ。  コの字の切欠き部分には角ノミを使います。   バンドソーで縦割りにした材は自動かんなで切断面を平滑にします。  断面切りはスライドソー...  縦切りはバンドソー...  切欠きは角ノミと、分担作業で(笑)。  まずは扉の組み立て。8mmのダボ継ぎを実施。  やっちまった...  割れた部分は接着剤で補強し、ベルトクランプで締めて乾燥させます。   2019年1月26日。 扉で使用した接着剤が乾きました。  ランダムオービットサンダーで段差等を無くし表面を平滑にします。  次に、天板。 背面側の2部材同士の接合は深穴にビス止めで対応。   接合した部材は裏に通した梁にビス止め。  次は底板。 上面に補強材をビス止めすることになっていますが、先に留めてしまうとトリマーテーブルを使えない。 このため、裏側に適当な材を一本通して仮止めします。  天板と底板をトリマーテーブルでトリミングします。  トリマービットはクラッシック4.8Rを使用。  ここで底板の補強材を固定。  裏側の仮止めは撤去。  扉のトリミング。ヒョータン面4Rを使用。  LCDパネル面の裏側を約7mm切削。ストレートビットの19mmを使用。  電気やすりで整えます。  アクリル板はめ込み部を1mm切削。  扉完成。   続いて側壁の製作。  裏板で使う4mmのベニヤは着脱式にするため、側壁左側に溝を掘ります。  ストレートビットが浮き上がってきて深さが一定じゃなくなってしまいましたが、まあ良しとしましょう。(^^;  箱型が姿を現してきました。    2019年1月27日。 裏板で使うベニヤの切り出し。 電子丸のこは久し振りです。  裏板はスライド式の着脱可能タイプにしました。    アクリル板は2分割ではなく、1枚で通すことにしたので真ん中のフレーム裏の溝を全面に拡大。  電気やすり(#400)で整形。  アクリル板は手持ちの中古を使います。若干スリ傷多めですが支障の無いレベルです。  実際にEnder-4をセットしてみます。 が、背面の下側フレームが底板の補強材に干渉。  干渉部分を切り取って事なきを得ました。元々この補強材は底板を束ねるのが最大の目的で、補強とは名ばかり...はちょっと言いすぎか(笑) 底板の部材は、側壁に固定した後は構造体として全体的にしっかり結合しているので、ここが欠けていても強度的に大きな問題はありません。  ...って更に、Z軸のモーターも底板に干渉する事に気が付く... なんてこった....  やむを得ません。自在キリで底板自体に直径80mmで開孔します。    今度は収まるはず。  漸く本体が収まりました。   2019年2月2日。 扉にスライド蝶番を取り付けるために26mmの穴を開けます。  付きました。 上側は、窓用の溝とラップして安定性が悪いので、1mmのアルミ板を咬ませて対策しました。   続いて塗装です。  色はもちろん我が家のオリジナルカラー。調色レシピは嫁しか知りません(笑) 今回は内側は塗りません。ペンキ節約です(笑)   2019年2月8日。 エイジング塗装を実施。      塗装が終了したので、アクリル板を裏から固定します。  完成しました。    電源ケーブルは背面から通しています。  Ender-4本体をセット。  保温性能の他、防音性能も格段にアップ。 我が家は設置場所の書斎が寝室と繋がっているので、これは助かる!  扉付近で計測してみたところ、開放時は約40dBで、扉を閉めると35dBまで落ちます。 不快な騒音の根源であるノズルヘッドユニット部のクーリングファンは、小径のφ40mmのものが搭載されています。 かなり高音なので、5dBの差は数値以上に改善を実感できます。  前面扉を開けたところ。 また、上蓋も固定ではないので開けることができます。  ケース製作前に一度取り付けていたフレーム装飾用のビニールチューブは、イマイチと感じたので取り去りました。  交換したオートレベルセンサー。価格はAmazonで1,000円弱。 検知距離が8mm有るため、ガラスベッドを乗せても、検知してくれます。 (本体購入時に付いていた物は、2〜3mm程度の厚さで検知しなくなります)   アクリル板が温度で膨張してうねってしまうため、やはり当初の二分割に戻し、固定方法も当て木を充てる方法に変更して、温度膨張に対する逃げ道を作りました。  ABSフィラメントでの印刷トライはまだ実施していませんが、巧くいってくれると信じています(笑)  材料は、1×4材が12本、手持ちの4mmのシナベニヤ(アウトレット品)、1mmのアクリル板(手持ちの使い古し)で、費用はだいたい2,400円くらいって所でしょうか。(ペンキを除く)

|