|

|

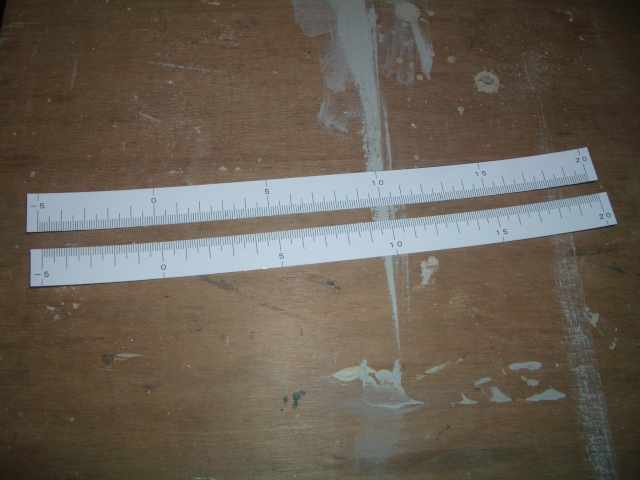

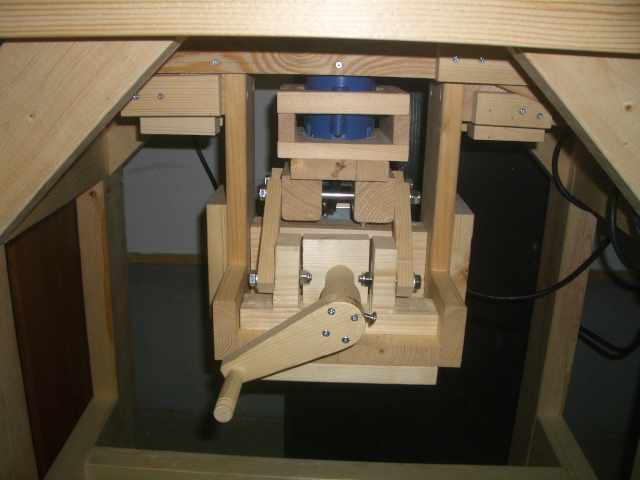

2016年09月18日。 スイッチを取り付けます。 基本的にはコンセントからの延長です。 100Vコンセント →電源ケーブル(パソコン用の余っていたものを利用) →スイッチ →中継コンセント →トリマー という経路です。      動作中、トリマーが動かないよう、固定部にラバーシートを追加しました。  今回採用したトリマー本体の固定部は、両側からボルト&ナットで締めて押さえ付けても接地面がプラスチック対木材なので、摩擦力が不足気味です。 このため、切削断面積の大きなビットを使うと、使用中にトリマー本体が浮き上がってくる傾向があるのです。 昇降装置を付けた弊害ではありますが、この便利な機能を排除するわけにはいきませんし滑らないように抑える対処療法しかないかなと。(笑) 本体をしっかり固定してから使用しなければなりませんが、本体をがっちり固定しても今度は本体ではなく、ビットが浮いてくることもあります。(^^; コレットナット&コーンの締め付けが弱くなってきているのか、そもそもこの程度が限界なのか.... わかんないけど、もしかしたら交換するかも知れません。(^^;  昇降動作は、上げるときはバッチリですが、下げるときは重力に任せているので多少もたつきます。 このため、上から多少押さえ付けながらハンドルを回すようにしています。 実用上問題はないので、これはこれでOKとしました。  早速、端部のトリミングテスト開始。   イイ感じです!  集塵もなかなか優秀。   9月19日 ガイド板の位置の目安となるゲージをCADで作図し、厚手の写真印刷用光沢紙にレーザープリンタで印刷。 この手のメモリゲージは市販もされてますが、何故か不相応に高いので自作しました(^^;  両端の天板外枠上に両面テープで接着。 引っかからない様に、外枠は天板のパネコートよりも1mm下げてあります。   天板を開けると、右側は下側集塵ダクト、左側はminiツールボックスになっています。  ガイド板のスライド機構の肝である、両端の押さえ板の固定部にはアルミ板を使用して補強してあります。  下側集塵ダクトに繋いで、溝掘り使用時のテスト。   若干拾いきれない木くずがありますが、まあ、許せる範囲です。   横から見た上下の集塵ダクトの接続部。 基本的に、トリミング時は上のダクト、溝掘り時は下のダクトのつもりで設計しましたが使用するビットによっては、トリミング時でも、下側ダクトの方が集塵性能が良い場合があります。 この辺りは、使いながら見極めていくしかないです。(^^; (両側から同時に吸うのがベストですけど)  ガイド板のスライド機構を補助するレール。 ある程度スムーズな平行移動には寄与してると思われますが、いずれにしろ両端のゲージを見ながら微調整するので、無くてもあまり困らなかったかも....(爆)  完成です。      ここの締め付けは頻度が高いので、蝶ネジオンリーから、チェンジノブとのセットに変更しました。   これは、本当に作って良かった。 手持ちよりも遙かに安全確実な作業が出来ます。   なお、曲線部のトリミングの場合は、集塵ダクト兼用ガイド板を取り外してコロ付ビットを使用した作業が出来ます。(集塵は下側ダクトを使用) 欲を言えば、トリマーにもう少しパワーが欲しい....(^^

|